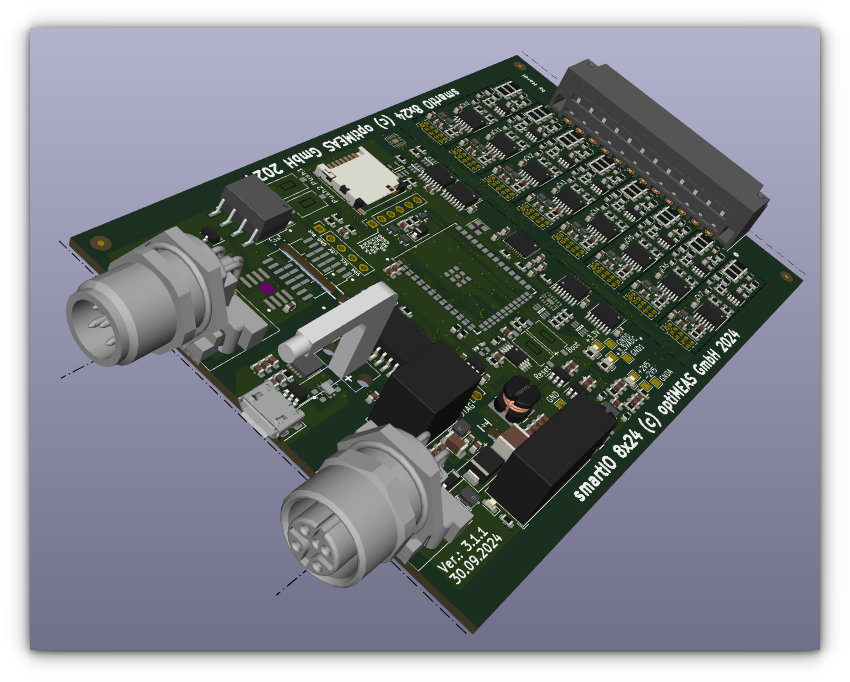

smartIO 8x24

Beschreibung

Das smartIO 8x24 bietet Anschlussmöglichkeiten für 8 analoge Signalquellen für Spannungs- oder Strommessung mit folgenden, wählbaren Messbereichen:

- ±160V, ±80V, ±40V, ±20V, ±10V, ±5V

- ±200mA, ±100mA, ±50mA, ±25mA

Weitere Eckparameter sind

- Abtastrate bis 1 kHz

- 24 bit Analog-Digital-Wandler

- Common-Mode Spannung bis 100V

- Stromeingang mit Überlastungsschutz

- Sensor-Linearisierung über Polynom

- Verschiedene Filtermöglichkeiten

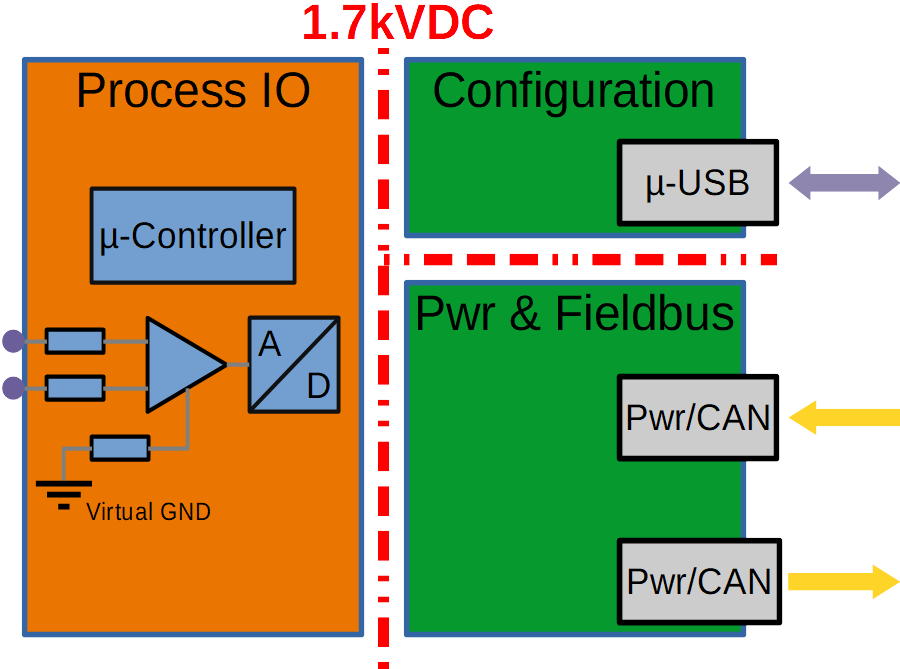

- Isolation zwischen Prozess, Versorgung und digitalen Schnittstellen bis 1700 V DC

Die Konfiguration des Moduls erfolgt über eine serielle Schnittstelle (USB) und den umfangreichen SCPI-Befehlssatz mit einem beliebigen Terminal-Programm oder bevorzugt optiCONTROL. Diese Konfiguration umfasst auch die Adressen, Senderaten und Belegung der CAN-Botschaften. Eine Konfiguration im Feld kann über den CAN-Bus mittels der Konsole-Applikation smiocan erfolgen. Diese ist Bestandteil in den aktuellen Versionen im Yocto-Linux der smart-Familie (smartMINI, smartRAIL, …).

Jedes Modul ist als RAIL-Ausführung einzeln im Hinblick auf Spannungsfestigkeit und Isolation zwischen Prozess- und USB-Seite geprüft. Mit dem stabilen Aluminiumgehäuse und der Schutzlackierung der Platine nach EN50155 werden auch die Anforderungen für einen Einsatz auf Schienenfahrzeugen erfüllt.

Auch wenn das Modul im Gehäuse des smartRAIL integriert ist, erfolgt die Verbindung für CAN und Spannungsversorgung über die beiden M12 Anschlüsse. Diese können mit einem kurzen M12-Anschlusskabel in Serie mit dem Anschluss des smartRAIL geschaltet werden.

Für diese und alle weiteren zu diesem Produkt ausgeführten Daten, Beschreibungen oder Beispiele behält sich optiMEAS Änderungen und Irrtümer vor.

Funktion

Das smartIO 8x24 besitzt 8 Eingänge, die jeweils identisch aufgebaut sind:

-

Die Anschlüsse des Spannungseingangs (U_IN, COM) sind jeweils mit hoher Impedanz von , einen Betriebsartenwahlschalter und den nachfolgenden Eingangsverstärker mit Sallen-Key-Filter (SKF) angeschlossen.

-

Die Anschlüsse des Stromeingangs (I_IN, COM) sind über eine Fuse (F)1 zum Schutz vor Überlast und einen kleinen Shunt-Widerstand miteinander verbunden. Der Spannungsabgriff am Shunt erfolgt mit hoher Impedanz von und führt über den Betriebsartenwahlschalter zum nachfolgenden Eingangsverstärker mit Sallen-Key-Filter (SKF).

-

Die COM-Anschlüsse der 8 Kanäle sind untereinander nur über die Eingangsimpedanzen und einen virtuellen Massepunkt miteinander verbunden. Damit sind die Eingänge in jeder Betriebsart für differenzielle Messung ausgelegt. Die Festlegung des COM Anschlusses auf ein Bezugspotential ist somit an jedem verwendeten Kanal zwingend.

-

Die Common-Mode Spannung2 zwischen den Eingängen darf bis zu 100V DC betragen.

-

Das Sallen-Key-Filter begrenzt die Bandbreite des Eingangs auf 480 Hz und wirkt damit als Anti-Aliasing-Filter für den nachfolgenden AD-Wandler.

-

Der AD-Wandler nach dem Delta-Sigma-Verfahren ist konfigurierbar bis zu Abtastraten von 1 kHz, synchron für alle Eingangskanäle. Die programmierbare Eingangsverstärkung ermöglicht verschiedene Messbereiche, die Wandlungsbreite beträgt 24 bit.

-

Für jede Verstärkung und Betriebsart (U/I) ist ein Kalibrierdatensatz hinterlegt, mit dem die Messpannung oder der Messtrom am Eingang berechnet wird.

-

Diese kalibrierte Messgröße kann mit einem Anwenderpolynom3 zur Abbildung einer Sensorkennlinie verrechnet werden. Damit kann das Modul direkt die physikalische Messgröße des Sensors über CAN ausgeben.

-

Diese physikalische Messgröße wird parallel verschiedenen Filterstufen zugeführt:

- einem Tiefpassfilter 1. Ordnung

- einem gleitenden Mittelwert-Filter

- einem gleitenden RMS-Filter

Die Fensterbreite der gleitenden Filter und die Zeitkonstante für die Tiefpassfilter sind gemeinsam für alle Kanäle einstellbar. Mit einer Fensterbreite von 300 Samples können direkt auch True-RMS-Werte für AC-Signale mit den typischen Frequenzen von 50 Hz (15 Perioden), 60 Hz (18 Perioden) und 16 2/3 Hz (5 Perioden) gemessen werden.

Kommunikation

Die Messwerte werden auf dem CAN-Bus in einzelnen Botschaften übertragen. Bis zu 20 CAN-Botschaften können konfiguriert werden mit:

- CAN-ID (11-bit, 29-bit)

- Senderate in ms, nach Geräte-Start oder RTR

- Inhalt

Für den Inhalt steht eine große Auswahl an Datenelementen zur Verfügung, die nicht nur die gefilterten Messwerte, sondern auch Statusinformationen zum Kanal, die interne Temperatur des Moduls, Firmware- und Hardware-Stand, oder die physikalische Einheit umfassen. Bevorzugt werden die Messwerte als 4-byte <float> übertragen, wodurch bei entsprechender Planung und Einrichtung des Moduls eine weitere Skalierung auf der Empfängerseite entfällt. Die Übertragung als <int16> ist ebenfalls möglich. Dann ist die Skalierung der Ausgangsgröße allerdings vom gewählten Messbereich oder dem Anwender-Polynom abhängig, um den eingeschränkten Wertebereich bestmöglich auszunutzen.

Die Konfiguration erfolgt mit Hilfe eines erweiterten SCPI Protokolls über die serielle Schnittstelle4, die am USB-Konfigurations-Anschluss verfügbar ist (COM, /dev/tty). Die serielle Schnittstelle kann mit einem beliebigen Terminal-Programm5 angesprochen werden. Das Modul ergänzt eine editierbare Kommandoeingabe mit Historie und bietet eine optional farbliche Ausgabe. Für bestimmte Befehle, die auf mehrere Kanäle gleichzeitig wirken, ist die Ausgabe lesbar strukturiert. Im Übrigen wird das verwendete Zeilenende (CR, LF, CRLF) automatisch ermittelt und so der Betrieb an einem (klassischen) Terminal ermöglicht. Mittels des __? – Befehls kann eine ausführliche, dokumentierte Auflistung aller Befehle direkt vom Gerät abgerufen werden. Kritische Befehle sind durch einen Pass-Code geschützt. Die Konfigurationssoftware optiCONTROL stellt für die Konfiguration des Moduls leicht bedienbare Eingabemasken für die wesentlichen Einstellungen zur Verfügung.

Über zwei reservierte CAN-Botschaften (0x011, 0x012)6 kann zu der neuen smartIO Familie auch im Feld eine Service-Verbindung aufgebaut werden. Über die Botschaften wird ein erweitertes ISO-TP Protokoll gefahren. Neben der eigentlichen Datenverbindung (ASCII/binär) werden zusätzlich noch asynchron Statusinformationen zum Verbindungsmanagement und der Verarbeitung des Befehls auf Geräteseite implementiert. Hiermit wird es möglich, jeweils ein Gerät für die Kommunikation auf denselben CAN-Botschaften auszuwählen und selbst große Datenmengen sicher, bidirektional zu übertragen. Ferner ist ein Zugriffsschutz mittels Seed-Key-Verfahren implementiert.

Über diese Service-Verbindung

- wird der SCPI-Befehlssatz des Gerätes zur Konfiguration bedient und

- kann ein Firmware-Update der Gerätesoftware durchgeführt werden.

In den aktuellen Versionen der YOCTO Umgebung kann auf den Geräten der smart-Familie die Konsole-Anwendung smiocan zur Kommunikation über diese Service-Verbindung eingesetzt werden. Die App bietet folgende Möglichkeiten:

- Gerätesuche ausführen

- Gerätezeit/-datum stellen

- Diverse Logbuch-Ausgaben

- Kommandos von

- der Linux Kommandozeile

- einer Batch-Datei oder

- interaktiv auszuführen

- Firmware-Updates für ein bestimmtes oder alle Geräte auszuführen

Isolation der Anschlussgruppen

Die Eingangsgruppe für Versorgungsspannung und CAN-Bus, die USB Konfigurationsschnittstelle und die Anschlüsse zum Prozess sind voneinander isoliert, bahntauglich für Anlagen mit 110V nominaler Betriebsspannung bis zu einer Isolationsspannung von 1,7kV DC.

Prozesseingänge untereinander sind, je nach Ausführung des Moduls, hochohmig gegen den internen analogen Referenzpunkt (virtuelles GND) verbunden und somit – in der Regel vernachlässigbar - auch untereinander.

Schnittstellen des Moduls

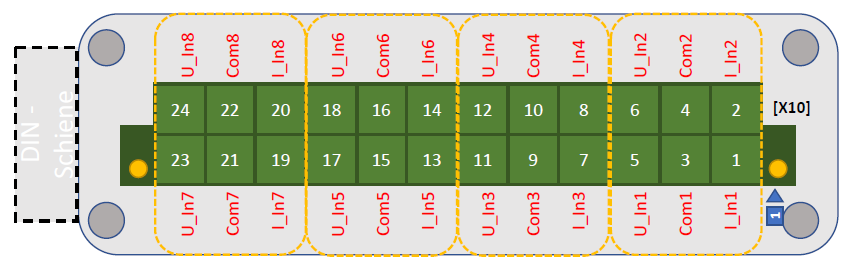

Messeingänge (X10)

Für die Messeingänge [X10] werden doppelreihige Phoenix-Klemmen im Raster 3,5 mm verwendet. Die Lage von Pin 1 und die Zählrichtung ist am Gehäuse gekennzeichnet.

| Kanal | I_IN | COM | U_IN |

|---|---|---|---|

| 1 | Pin 1 | Pin 3 | Pin 5 |

| 2 | Pin 2 | Pin 4 | Pin 6 |

| 3 | Pin 7 | Pin 9 | Pin 11 |

| 4 | Pin 8 | Pin 10 | Pin 12 |

| 5 | Pin 13 | Pin 15 | Pin 17 |

| 6 | Pin 14 | Pin 16 | Pin 18 |

| 7 | Pin 19 | Pin 21 | Pin 23 |

| 8 | Pin 20 | Pin 22 | Pin 24 |

Passende Stecker von Phoenix sind

Das Grundgehäuse der Steckverbindung am smartIO und die Stecker können nach Bedarf, falls mehrere smartIO Module zum Einsatz kommen, über das Kodierprofil eineindeutig markiert werden. Dadurch wird eine Vormontage der Stecker und ein verwechselungssicherer Anschluss möglich.

- Art.-Nr. 1790647, CP-DMC 1,5 NAT - Kodierprofil

Spannungsmessung

Für eine Spannungsmessung sind die Eingänge U_IN und COM zu verwenden. Die Messung erfolgt differentiell, es müssen immer beide Anschlüsse verwendet werden. Zwischen verschiedenen Eingangskanälen muss die Potentialdifferenz im Bereich der zulässigen Common-Mode-Spannung liegen.

In der Konfiguration des smartIO ist für den entsprechenden Kanal die Strommessung zu deaktivieren (adc:current N, 0) und ein passender Messbereich zu wählen (adc:gain N, G). Zur Konfiguration wird die Software optiCONTROL empfohlen, eine Konfiguration über die SCPI-Schnittstellen ist möglich.

Das folgende Beispiel zeigt die Spannungsmessung an einer beliebigen Komponente im Prozess:

Der Anschluss eines aktiven Sensors mit integriertem Verstärker und (bipolarem) Spannungsausgang erfgolgt z.B. wie folgt:

Folgende Messbereiche sind einstellbar:

| Gain G | Messbereich |

|---|---|

| 1 | |

| 2 | |

| 4 | |

| 8 | |

| 16 | |

| 32 |

Strommessung

Für eine Strommessung sind die Eingänge I_IN und COM zu verwenden. Die Messung erfolgt differentiell über dem internen Shunt-Widerstand, es müssen immer beide Anschlüsse verwendet werden. Die Messung kann an beliebiger Position im Messstromkreis der Signalquelle erfolgen (High-/Low-Side). Zwischen verschiedenen Eingangskanälen muss die Potentialdifferenz im Bereich der zulässigen Common-Mode-Spannung liegen.

In der Konfiguration des smartIO ist für den entsprechenden Kanal die Strommessung zu aktivieren (adc:current N, 1) und ein passender Messbereich zu wählen (adc:gain N, G). Zur Konfiguration wird die Software optiCONTROL empfohlen, eine Konfiguration über die SCPI-Schnittstellen ist möglich.

Der Anschluss eines 2-Draht-Sensors, der die Messgröße als 4-20mA Stromsignal auf die Versorgunggsspannung moduliert, erfolgt nach folgendem Schema:

Wird ein Sensor mit integriertem Verstärker und (bipolarem) Stromausgang (z.B. LEM-Stromwandler) verwendet, erfolgt der Anschluss wie folgt:

Folgende Messbereich sind einstellbar:

| Gain G | Messbereich |

|---|---|

| 1 | |

| 2 | |

| 4 | |

| 8 |

Die Skalierungsfaktoren 16 und 32 sind nicht kalibriert und dürfen für Messungen nicht verwendet werden.

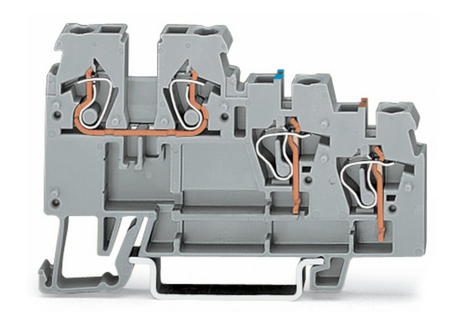

Für einen saubere Verdrahtung von 2-Draht-Sensoren eignet sich z.B. die Initiatorenklemme 270-560 von Wago mit entsprechendem Zubhör (Einspeiseklemme -564, Brücker -409, Abschlussplatten -319). Diese stellt die Verteilung der Versorgungsspannung und Masse-Rückführung für alle Sensoren sicher und bietet genügend Anschlüsse für die Sensorleitungen und Messeingänge des smartIO 8x24.

Die Sicherung (500mA, flink) ist als letzte Schutzinstanz vor der Zerstörung des Messeingangs durch fehlerhafte Beschaltung vorgesehen. Sie darf ausschließlich durch den optiMEAS Service getauscht werden! Zur Vermeidung von unnötigen Stillstandszeiten ist die Verdrahtung vor der Inbetriebnahme sorgfältig zu prüfen!

Wenn 24V Versorgungsspannung versehentlich direkt an den Eingang angelegt werden, fließt ohne entsprechende Absicherung über den Messshunt ein Strom

Dies bedeutet eine Verlustleistung von

Diese würde schon nach kurzer Zeit zu erheblichen, irreparablen Schäden an SMD Bauteilen und der Platine führen.

Sensorskalierung

Die gemessenen Eingangsgrößen Spannung oder Strom werden mit den Werkseinstellungen im float-Format über den CAN-Bus übertragen. Eine Skalierung auf den verwendeten Messbereich in der DBC-Datei ist nicht notwendig. Die Skalierung auf die am Sensor erfasste physikalische Messgröße kann in der DBC-Datei oder besser über die Polynom-Definition im smartIO erfolgen. Letztere ermöglicht dann auch die korrekte Darstellung der True-RMS Werte, die im smartIO berechnet werden.

Im folgenden ist ein Besipiel für die Bestimmung der Koeffizienten für den Anschluss eines 4-20mA Drucksensors ausgeführt:

Das zu bestimmende Polynom gibt den Zusammenhang zwischen dem Messsignal (Spannung oder Strom am Messeingang) und der physikalischen Messgröße des Sensors:

Aus dem Datenblatt des Sensor sind folgende Angaben zu entnehmen:

Setzt man diese Punkte in die obige Gleichung ein, erhält man:

In diesem Fall würde man für den Kanal N=2 folgendes Polynom im smartIO einstellen:

adc:polynom 2, 12.5, -100.0

adc:unit 2, "hPa"

Die Dialog geführte Konfiguration mittels optiCONTROL ist deutlich einfacher:

![]()

Alle Ergebniswerte auf dem CAN-Bus sind dann für diesen Kanal korrekt in hPa skaliert.

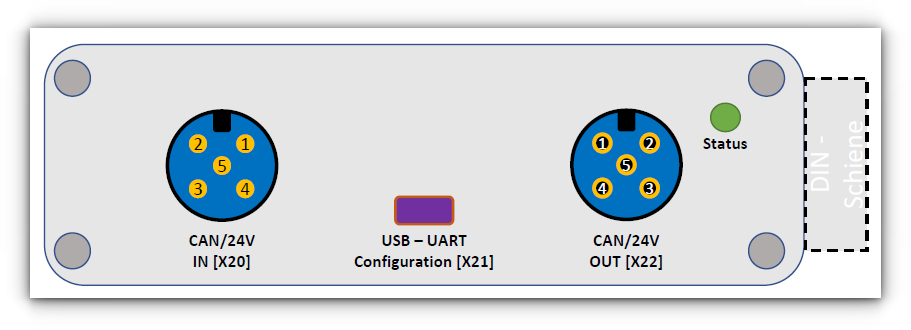

Spannungsversorgung, CAN-Bus, Konfiguration (X20 - X22)

Versorgungsspannung und CAN-Bus sind auf zwei M12 Steckern (A kodiert)

[X20] und [X22] entsprechend der Device-Net Belegung verfügbar. Die

Spannungsversorgung von 24V wird ebenso wie die CAN-Bus Verbindung vom Stecker

zur Buchse durchgeschleift. So können mehrere verschiedene smartIO-Module in

Reihe geschaltet werden. Sofern kein weiteres smartIO-Modul folgt, ist der

CAN-Bus mit einem Stecker mit integriertem Abschlusswiderstand (120 Ω) oder

direkt an der Phoenix-Klemme zu terminieren. CAN-GND ist mit der Versorgungsmasse

identisch.

CAN In/Out (X20, X22)

Die beiden Anschlüsse [X20] und [X22] sind intern 1:1 durchverbunden und funktionsidentisch. Die Ausführung als Male/Female-Paar erlaubt in, den CAN-Bus unter Umgehung des smartIO direkt wieder weiterzuführen.

| Pin | Signal | Beschreibung |

|---|---|---|

| 1 | CAN-Shield | Kabel-Schirmung, wird durchgeleitet |

| 2 | +24 V | Spannungsversorgung +24V (nom., siehe techn. Daten) |

| 3 | GND | Bezugsmasse für Spannungsversorgung und CAN-Bus |

| 4 | CAN H | CAN-Bus: CAN-High |

| 5 | CAN L | CAN-Bus: CAN-Low |

Es können handelsübliche Device-Net-Kabel verwendet werden, die von Buchse auf Stecker führen. Bei konfektionierten Kabeln müssen für die Anschlusspaare 2 und 3 sowie 4 und 5 jeweils Twisted Pair Leitungsbündel gewählt werden.

Das smartIO hat selbst keinen internen Abschlusswiderstand für den CAN-Bus. Dieser ist als Zubehörteil im M12-Format erhältlich.

Zum Aufbau von CAN-Bus Netzwerken und deren Terminierung sei auf diesen Artikel verwiesen.

USB (X21)

Hinter der USB-UART Konfigurationsschnittstelle [X21] verbirgt sich ein USB-Seriell-Umsetzer (CP2102N), der unter Windows als virtueller COM-Port, unter Linux als /dev/tty* und /dev/serial/by*… abgebildet wird. Auch dieser Anschluss ist zur Prozessebene elektrisch isoliert. Zur Konfiguration des Moduls wird das ASCII-basierte SCPI-Protokoll verwendet. Zur Konfiguration der smartIO-Module wird jedoch die optiCONTROL Software von optiMEAS empfohlen, die eine grafische Benutzeroberfläche mit entsprechend vorbereiteten Dialogen bereithält.

Zertifizierungen

EG-Konformitätserklärung

Das CE-Zeichen zeigt die Übereinstimmung mit der

- EMV-Richtlinie,

- RoHS 2011/65/EU (08.06.2011) und der

- Niederspannungsrichtlinie an.

Bahnanwendungen-Elektronische Einrichtungen auf Bahnfahrzeugen, EN 50155:2017

| Thema | Beschreibung | Norm |

|---|---|---|

| Für die smartRAIL-Ausführung werden neben der CE Konformitätserklärung auch die nachfolgenden Einordnungen und Zertifizierungen zur EN50155 vorgenommen: | ||

| Umgebungsbedingungen: - AX (2000m) - TX (...) - Kälte - Trockene Wärme - Feuchte Wärme zyklisch | EN 50125-1 §4.2.1 EN 50155 §4.1.2 EN 50155 §13.4.4 EN 50155 §13.4.5 EN 50155 §13.4.7 |

| Schwingen Schocken - Schwingen - Schocken | IEC61373 §8 + 9 IEC61373 §10 | |

| EMV + Isolation Stückprüfungen werden ausgeführt und protokolliert gemäß EN50155 §12.2 - Sichtprüfung - Isolation 500V DC - Stehspannung 1.7kV | EN50121-3-2 EN 61000-3-2/3 EN 55016-2-1/2 EN50155 §12.2.1 EN50155 §12.2.9.1 EN50155 §12.2.9.2 | |

| Brandschutz | EN45545-2 |

Technische Daten

Versorgungsspannung / Umgebungsbedingungen

| Parameter | Bemerkung | Min | Typ | Max | Einheit |

|---|---|---|---|---|---|

| Versorgungsspannung | mit Verpolungsschutz | 8 | 36 | V | |

| Überspannungsschutz | nein | ||||

| ESD-Schutz | TVS-Diode | 40 | V | ||

| Stromaufnahme | @ 24V | 50 | 60 | mA | |

| Steckverbinder | A-Codiert (M + F) | M12 | |||

| Betriebstemperatur | EN 50155 / Bereich TX7 | -40 | 85 | °C | |

| Relative Luftfeuchte | (kondensierend) | 5 | 95 | % | |

| PCB Beschichtung | EN50155 | PC2 | |||

| Gehäuse | Aluminium | ||||

| Länge | (ohne Stecker) | 124 | mm | ||

| Breite | 85 | mm | |||

| Höhe | 35 | mm | |||

| Gewicht | 330 | g | |||

| Kühlung | passiv | ||||

| Schutzklasse | ISO 20653 | IP54 | |||

| Montage | Tragschiene (EN 50022) | TS 35 | |||

| Ausführung RAIL | |||||

| Isolationswiderstand | @ 500V | 10 | |||

| Stehspannungsprüfung | 60s | 1.7 | kV |

CPU

| Parameter | Bemerkung | Wert | Einheit |

|---|---|---|---|

| Prozessor | ESP32-S3 | ||

| Familie | Xtensa® 32-bit LX7 | ||

| Clock | 240 | MHz | |

| ROM | FLASH | 384 | kB |

| RAM | SRAM | 512 | kB |

| Datenbus | 32 | bit |

Analoge Eingänge, Digitalisierung

| Parameter | Bemerkung | Min | Typ | Max | Einheit |

|---|---|---|---|---|---|

| Anzahl | Spannung, differentiell8 | 8 | |||

| Messbereich | Gain = 1 | -160 | 160 | V | |

| Gain = 2 | -80 | 80 | V | ||

| Gain = 4 | -40 | 40 | V | ||

| Gain = 8 | -20 | 20 | V | ||

| Gain = 16 | -10 | 10 | V | ||

| Gain = 32 | -5 | 5 | V | ||

| Genauigkeit | 0,02 | % FS | |||

| Eingangswiderstand | zum virt. MP | 1 | |||

| Anzahl | Strom, differentiell8 | 8 | |||

| Gain = 1 | -200 | 200 | mA | ||

| Gain = 2 | -100 | 100 | mA | ||

| Gain = 4 | -50 | 50 | mA | ||

| Gain = 8 | -25 | 25 | mA | ||

| Genauigkeit | 0,50 | % FS | |||

| CM Unterdrückung | 0,05 | % FS | |||

| Shunt | , 1.5W7 | 10 | |||

| Fuse | 32V, fast Austausch nur durch optiMEAS Service | 500 | mA | ||

| Eingangswiderstand | zum virt. MP | 1 | |||

| Anti-Aliasing-Filter | Sallen-Key-Filter, 2. Ord, schaltbar | 480 | Hz | ||

| Wandler | Delta-Sigma | 24 | bit | ||

| Abtastrate | 1000 | Hz | |||

| Ausgaberate | über CAN | 0 | 1000 | Hz | |

| Software-Filter | Lowpass, 1. Ord | 0 | 1000 | ms | |

| MiWe, RMS | 300 | 500 | Samples | ||

| Linearisierung | Polynom |

Schnittstellen

| Parameter | Bemerkung | Min | Typ | Max | Einheit |

|---|---|---|---|---|---|

| Anzahl | CAN 2.0 B | 1 | |||

| Baudrate | parametrierbar | 500 | 1000 | kbit/s | |

| Steckverbinder | A-Codiert (M + F) | M12 | |||

| Abschlusswiderstand | nein | ||||

| Anzahl | Seriell /USB | 1 | |||

| Baudrate | fest | 38400 | kbit/s | ||

| Steckverbinder | Micro-USB | ||||

| Chipsatz | Versorgung durch USB | CP2102N | |||

| Protokoll | SCPI |

Beide Schnittstellen sind zueinander und zum Messeingang isoliert aufgebaut.

Das Modul meldet sich auf die SCPI-Anfrage *idn? mit einer Identifikation nach folgendem Muster, wobei Seriennummer, Versionsstände und Datum/Zeitstempel variieren werden:

optiMEAS, smartIO, 8X24, 1, 24006200011, 1.35, 0, Nov 22 2024 15:50:07, 20240610

Prozessabbild

Folgende Botschaften sind für die smartIO Familie mit ESP-Controller reserviert:

| CAN-Id (dec) | CAN-Id (hex) | Datentyp | Richtung | Beschreibung | Einheit |

|---|---|---|---|---|---|

| 16 | 0x010 | uint48 | an alle smartIO | Zeitstempel (Unix, 1970-01-01) | ms |

| uint8 | 0 | ||||

| uint8 | Prüfsumme | ||||

| 17 | 0x011 | ISO-TP+9 | an alle smartIO | Diagnoseschnittstelle | |

| 18 | 0x012 | ISO-TP+9 | von aktiviertem smartIO | Diagnoseschnittstelle |

Das Prozessabbild für Messdaten und Statusinformationen wird über die SCPI-Schnittstelle frei konfiguriert. Mit den Werkseinstellungen werden folgende Botschaften und Inhalte im Motorola-Format (MSB) mit einer Baudrate von 500kBit gesendet:

can:msg 0x0F0, -2, 9000, 9001, 9002

can:msg 0x0F1, 10, 0, 1

can:msg 0x0F2, 10, 2, 3

can:msg 0x0F3, 10, 4, 5

can:msg 0x0F4, 10, 6, 7

can:msg 0x0F5, 100, 200, 201

can:msg 0x0F6, 100, 202, 203

can:msg 0x0F7, 100, 204, 205

can:msg 0x0F8, 100, 206, 207

can:msg 0x0FD, 1000, 8000, 8001, 8002, 8300, 8301, 8110

| CAN-Id (dec) | CAN-Id (hex) | Param.-ID | Datentyp | Ausgabetakt | Beschreibung | Einheit |

|---|---|---|---|---|---|---|

| 240 | 0x0F0 | 9000 | uint40 | Startup + RTR | Serial Number240062##### | |

| 9001 | uint8 | HW Version | ||||

| 9002 | uint16 | SW Version | ||||

| 241 | 0x0F1 | 0 | float | 10 ms | Input 1, PT1-Filter | V, mA, X |

| 1 | float | Input 2, PT1-Filter | V, mA, X | |||

| 242 | 0x0F2 | 2 | float | 10 ms | Input 3, PT1-Filter | V, mA, X |

| 3 | float | Input 4, PT1-Filter | V, mA, X | |||

| 243 | 0x0F3 | 4 | float | 10 ms | Input 5, PT1-Filter | V, mA, X |

| 5 | float | Input 6, PT1-Filter | V, mA, X | |||

| 244 | 0x0F4 | 6 | float | 10 ms | Input 7, PT1-Filter | V, mA, X |

| 7 | float | Input 8, PT1-Filter | V, mA, X | |||

| 245 | 0x0F5 | 200 | float | 100 ms | Input 1, RMS[300] | V, mA, X |

| 201 | float | Input 2, RMS[300] | V, mA, X | |||

| 246 | 0x0F6 | 202 | float | 100 ms | Input 3, RMS[300] | V, mA, X |

| 203 | float | Input 4, RMS[300] | V, mA, X | |||

| 247 | 0x0F7 | 204 | float | 100 ms | Input 5, RMS[300] | V, mA, X |

| 205 | float | Input 6, RMS[300] | V, mA, X | |||

| 248 | 0x0F8 | 206 | float | 100 ms | Input 7, RMS[300] | V, mA, X |

| 207 | float | Input 8, RMS[300] | V, mA, X | |||

| 253 | 0x0FD | 8000 | uint8 | 1000 ms | CPU0 load | % |

| 8001 | uint8 | CPU1 load | % | |||

| 8002 | uint16 | PCB Temperature | 0.1 °C | |||

| 8300 | uint8 | Status SK-Filter, bool[8] | ||||

| 8301 | uint8 | Current-Modes, bool[8] | ||||

| 8110 | uint16 | Missing ADC cycles |